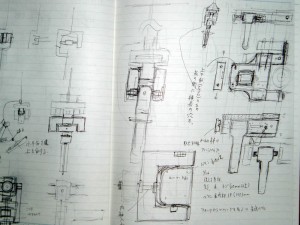

相変わらず自作ジンバル設計中。

幾つか試案を下のち、工作出来る形として落ち着いたのが何の変哲もないコの字型です。これだと、厚板を切り抜いてしまえば一発完成。角材を組み合わせる方法も考え居てます。どうせ集成材を使うなら角材を接着材で固めて集成材にしても一緒。

でもここで問題が顕在化。

軸受をどうやって固定するのか

基本圧入といってぎりぎりの大きさに開けた穴に専用の治具で押し込んで使います。専用の治具は万力で代用するとして穴を開けるのが結構大変です。

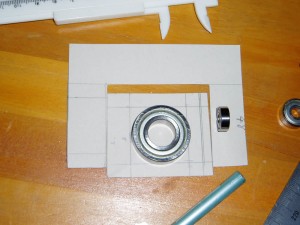

大きい方の軸受けはホールソーセットの32ミリで開けるとして小さい方の穴が外径14ミリですから下穴をあけてヤスリで加工せねばなりません。

フォークのアームに開けるとして、これが結構大変です。まず、昨日まで考えていたフォークのパーツを一体にする方法ですと工作が一発勝負となります。

たとえばこの写真のようにフォークの内側にベアリングを仕込もうとするなら、アームの内側に直径14ミリ、深さ5ミリの穴を彫り込まねばなりません。

ドリルがは入りませんから、たとえば大きいパイン材から一体で切り出したらまず削れません。角材を組み立てるなら可能かも。

問題はもう一つあって、一体で作ると微調整が出来ないのです。組み立てた後に軸がほんの少しずれていてもきっと直せないでしょう。

はてどうしようと考えているとき、良くある方法を思い出しました。

ユニット化

軸受けの部分だけ別に造れば良いのです。いわゆるベアリングホルダを作ればよいのです。

通常、素材に埋め込んでしまうので小径のホルダがありません。ここはあえてホルダを作ってそこに押し込んで使います。ベアリングとホルダを別体にすることで、位置のズレはホルダの方で直せるようになります。

実際には5ミリ厚の材木に押し込んで、アルミ板のフタを付けて固定します。

フォークの構造

別体にすることで、フォーク自体の加工が不要となります。自由な形でフォークが作れます。できあがった後、取り付け用のネジ下穴と軸を通す穴をあけるだけ。

パーツ点数が増えるのが難点です。ただ、最初の考えである、フォーク側で軸の調整をする方法よりも構造は簡素になるでしょう。意匠の自由度と工程の簡素さを考慮するとここで落ち着くと思います。